Обучение по направлению “Управление в технических системах” предполагает подготовку специалистов, владеющих базовыми знаниями в области теории, аппаратных и программных средств построения систем автоматического управления техническими объектами.

Недостатком современного состояния инженерного образования в большинстве ВУЗов является отсутствие лабораторной базы, построенной на современном промышленном оборудовании, а обучение ведется с использованием виртуальных (программных) объектов управления.

Типовое оборудование компании Mitsubishi Electric в области управления промышленными объектами до недавнего времени не имела широкого использования в лабораторных практиках ВУЗов России. В то же время компания выпускает широкий спектр оборудования для автоматизации производства: контроллеры, технику приводов, средства визуализации и др.

Целесообразно создание лабораторных стендов для обучения теории и технике управления с применением оборудования компании.

Разработка и внедрение в учебный процесс лабораторного стенда системы управления простым и наглядным реальным объектом позволит повысить эффективность обучения. Обучение студентов на примерах систем управления, построенных с использованием типового оборудования компании Mitsubishi Electric, позволит усилить связь между теоретическими знаниями и практикой управления техническими объектами в промышленности, а также упростить адаптацию выпускников к работе с оборудованием фирмы Mitsubishi Electric.

Темой проекта является разработка лабораторного стенда системы управления котельной на базе контроллера Mitsubishi Electric. Проект направлен на повышение эффективности учебного процесса по направлению “Управление в технических системах”.

Целью проекта является разработка учебного лабораторного стенда на базе оборудования Mitsubishi Electric.

Для достижения поставленных целей необходимо решить следующие задачи:

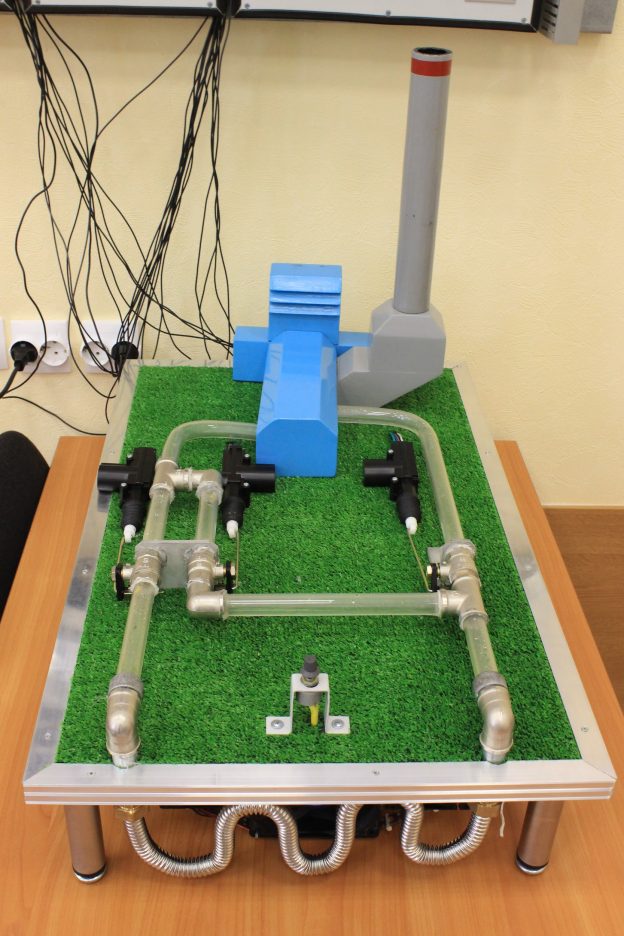

- разработка проекта лабораторного стенда системы управления объектом — макетом котельной с потребителями тепла (рис. 1) — на базе оборудования Mitsubishi Electric;

- реализация стенда;

- разработка алгоритмов управления температурой теплоносителя;

- программная реализация алгоритмов управления на контроллере Mitsubishi Electric FX3GS;

- тестирование лабораторного макета.

Котельная — комплекс технологически связанных тепловых энергоустановок, расположенных в обособленных производственных зданиях, встроенных, пристроенных или надстроенных помещениях с котлами, водонагревателями и котельно-вспомогательным оборудованием, предназначенным для выработки теплоты [1]. Основными элементами реальной котельной являются: котел, насос, расширитель, датчики температуры теплоносителя: вход и выход котельной, теплообменник, внутренний контур, внешний контур, обогреватель.

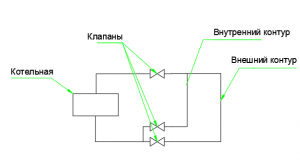

Имеющийся опыт автоматизации работы реальной котельной (рис. 1) позволяет построить лабораторный макет. Реальная котельная работает с высокими температурами и давлениями, что недопустимо в условиях лабораторного стенда.

Рис. 1 — Схема котельной

Составлена упрощенная схема котельной, где исключен теплообменник, а котел и расширитель объединены, что становится возможным благодаря низким значениям рабочих температур и давления. Основными элементами макета котельной являются: котел-расширитель, насос, внутренний контур, запорная арматура (вентили), внешний контур с потребителем тепла.

Теоретическое обоснование проекта

Целью управления макетом является поддержание заданной температуры теплоносителя на выходе из котельной. В системе реализуется принцип управления с отрицательной обратной связью. Управляющее устройство выявляет отклонение температуры от заданного значения и принимает решение об оказании на объект управляющего воздействия.

Измерительным элементом является датчик температуры на выходе котельной. Роль исполнительного механизма играет реле управления питанием нагревательного элемента.

Разработка системы управления требует наличия математических моделей объекта.

Построение модели объекта управления

Примем гипотезу о классе модели: линейная стационарная модель, что позволяет представить модель объекта в форме обыкновенного дифференциального уравнения с постоянными коэффициентами или передаточной функции.

Используются два способа построения модели — аналитический и экспериментальный. В проекте используется комбинация этих способов.

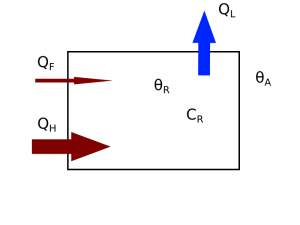

Аналитический способ построения математической модели основан на анализе энергетического баланса в объекте (рис. 2). Примем следующие обозначения:

- \(\Theta_r\) = температура теплоносителя [°C];

- \(C_r\) = теплоемкость теплоносителя [J/K];

- \(Q_H\) = поток тепла от нагревателя [W];

- \(Q_F\) = поток тепла от других источников в системе (двигатель насоса и др.) [W];

- \(Q_L\) = отдача тепла потребителям [W];

- \(\Theta_A\) = Температура окружающей среды [°C].

Рис. 2 — Иллюстрация тепловых (энергетических) потоков

Энергетический баланс записывается в символьном виде:

\[ Q_H + Q_F — Q_L = C_R {d\Theta_r \over dt} \]

Потери тепла системой \(Q_L\) :

\[ Q_L = K(\Theta_r — \Theta_A) \]

где K — коэффициент теплопередачи, выражающий величину потребления тепла и других теплопотерь системы. Величина \(Q_F << Q_H\) , поэтому примем его равным нулю.

Так как коэффициент теплопотерь системы за исключением подсистемы теплопотребления является постоянным, то представим коэффициент K, как сумму коэффициентов теплопередачи котла и трубопровода KS и коэффициента теплопередачи подсистемы потребления тепла KC(t), который является непостоянным и неизмеримым. Таким образом имеем следующую модель потерь тепла в установившемся режиме:

\[ Q_L = (K_S+K_C(t)) (\Theta_r — \Theta_A) \]

Коэффициент \(K_S\) и диапазон изменения коэффициента \(K_C(\Theta)\) определяются экспериментально.

Динамическая модель объекта примет следующий вид:

\[ {d\Theta_R \over dt} = (Q_H + Q_F — (K_S+K_C(t)) (\Theta_r — \Theta_A) / C_R \]

Анализ баланса энергий позволяет выдвинуть гипотезу о классе и структуре модели в форме передаточной функции [3]:

\[ K * {1 \over T_1 S+1} *{1 \over T_2 S+1} \]

Вторая постоянная времени отражает тепловую инерцию нагревателя.

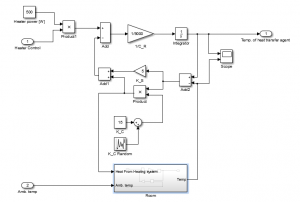

Компьютерная модель объекта

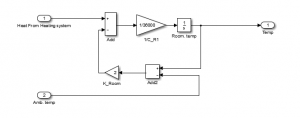

Построим компьютерную модель объекта на основе уравнений теплового баланса (1) на языке графического редактора программы Simulink (рис. 3). Компьютерную модель дополним случайными изменениями коэффициента теплопередачи потребителям, связанные, например, с регулировкой клапанов обогревателей или изменениями воздушных потоков.

Рис. 3 — Компьютерная модель

Аналогичным образом рассмотрим модель энергетического баланса потребителя тепла (рис. 4).

Рис. 4 — Модель баланса энергий в отапливаемых помещениях

По математической модели в форме передаточной функции (2) построим модель на языке графического редактора Simulink (Рис. 5)

Рис. 5 — Упрощенная модель объекта

Разработка математической модели системы управления

Возможность оказания на объект только двух уровней воздействия: 0 В и 230 В — означает использование логических (релейных) алгоритмов управления.

Рассмотрим релейную систему стабилизации температуры. Датчик температуры в объекте доставляет информацию о достижении пороговых значений, т. е. выделяет три ситуации: 1 — («Холодный»); 2 — («Нормальный»); 3 — («Перегретый»). Управляющее воздействие — напряжение, приложенное к нагревателю — может принимать два значения.

Логику регулятора, представленную «экспертом» (лексическая информация), выразим в форме совокупности правил «ЕСЛИ-ТО»:

- ЕСЛИ («Холодный») ТО (Нагреватель включен).

- ЕСЛИ («Перегретый») ТО (Нагреватель выключен).

- ЕСЛИ («Нормальный») И (Нагреватель включен) ТО (Нагреватель включен).

- ЕСЛИ («Нормальный») И (Нагреватель выключен) ТО (Нагреватель выключен).

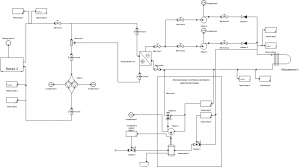

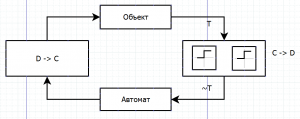

Модель системы оказывается гибридной (рис. 6).

Рис. 6 — Структурная схема гибридной модели системы стабилизации температуры

Характеристика релейного элемента, связывающая вход и выход непрерывного объекта, изображена на рис. 7.

Рис. 7 — Релейная характеристика

Обратим внимание на важное обстоятельство — если температура лежит между двумя пороговыми значениями, воздействие на объект определяется не только входом, но и состоянием, которое оно имело до того, как значение температуры вошло в этот интервал. Другими словами, выход регулятора определяется и предысторией; регулятор имеет память [2].

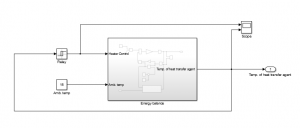

Компьютерная модель системы стабилизации температуры

Компьютерная модель релейной системы в среде Simulink изображена на рис. Добавим релейный регулятор к имеющейся модели системы (рис. 8), Блок Energy balance раскрывается на рис. 3 и рис. 4.

Рис. 8 — Компьютерная модель системы регулирования

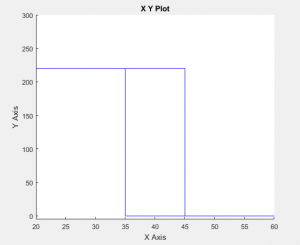

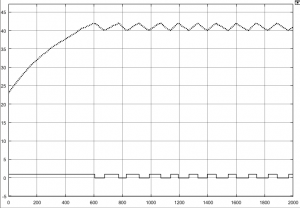

По итогам тестового запуска модели системы имеем график изменения температуры (рис. 9). Видно, что температура теплоносителя (пунктирная линия) достигает заданного диапазона значений, после чего система работает в автоколебательном режиме.

Рис. 9 — Пример компьютерной имитации системы

Настройка модели объекта сводится к идентификации параметров модели принятой структуры (1). Параметрический синтез релейного регулятора означает выбор пороговых значений, т. е. ширины петли гистерезиса по критерию минимума амплитуды и частоты колебаний.

Проведя теоретические исследования, имеем:

- примерную схему макета;

- математическую и компьютерную модель макета с точностью до параметров;

- математическую и компьютерную модель системы управления с точностью до параметров.

Обеспечение отказоустойчивости системы

В нормальном режиме функционирования от системы управления котельной не требуются сложные законы управления, но в процессе работы котельной возможно наступление следующих аварийных ситуаций:

- падение давление во внешнем большом контуре;

- падение давление во внешнем малом контуре;

- падение давления во внутреннем контуре;

- поломка на котельной;

- перегрузка насосов, срыв крыльчатки.

Кроме того, необходим мониторинг точки росы.

Особенностью работы в аварийных режимах работы является невозможность полного выключения котла и насоса. Такая особенность вызвана типичными условиями работы котельной, характеризуется температурами много ниже нуля, кроме того вероятность наступления аварии при понижении температуры растет.

Падение давления во внешнем большом контуре

Падение давления может происходить по нескольким причинам и в зависимости от этого меняется локализация эпицентра падения давления и, как следствие, необходимые действия по минимизации последствий аварии.

Данный аварийный режим соответствует серьезной аварии в трубопроводах тепловой сети при которой давление после места прорыва (на входе в котельную) много ниже нормального давления функционирования, что приводит к снижению поступления теплоносителя из тепловой сети обратно в котельную до около нулевого уровня и значительной потери теплоносителя.

Для минимизации аварий подобного рода необходимо полное отключение внешнего контура и переключение на внутренний контур циркулирования теплоносителя или отключение сегмента сети с обрывом.

В реальной системе должна присутствовать система принятия решений, которая должна квалифицировать проблему во внешнем контуре. Падение давления во внешнем контуре может быть обусловлено тремя причинами:

- Обрыв трубопровода во внешнем контуре.

- Несанкционированный слив воды из отопительной системы.

- Нарушение работы перекачивающих насосов.

Так как во внешнем контуре существует система подкачки воды, которая борется с несанкционированным сливом воды из отопительной системы, система принятия решений о поломке должна в короткие сроки классифицировать ее.

Падение давления во внешнем малом контуре

Падение давления во внешнем малом контуре обусловлено только обрывом трубопровода. Особенностью этой неисправности является то, что при отсутствии других неисправностей она не влияет на нормальное функционирование системы, хотя и является приоритетной для устранения.

Падение давления во внутреннем контуре

Падение давления во внутренней системе является серьезной поломкой и связана с двумя причинами:

- Нарушение работы перекачивающих насосов.

- Обрыв трубопровода во внутреннем контуре.

Как в первом, так и во втором случае следует срочное выключение всего котельного оборудования. В случае с нарушением работы перекачивающих насосов, существует резервирование насосов, что позволяет быстро локализовать поломку.

Поломка на котельной

Поломка на котельной включает в себя второй случай падения давления в системе и, зачастую, для устранения неисправности или минимизации последствий необходимо полное отключение подсистемы с поломкой, а также зависимых от нее систем, так, например, при поломке насоса необходимо отключать котел.

В целом поломки данного рода требуют наиболее сложных алгоритмов минимизации последствий, так как происходят в критически важных точках системы теплоснабжения

Перегрузка насоса, срыв крыльчатки

Режим работы, характеризующийся перегрузкой насоса (повышением потребления тока, и как следствием снижение срока службы) может вызван различными причинами, но если исключить причины, связанные с поломками на котельной, то это может быть: засорение впускных или выпускных фильтров котельной, превышение нормального давления в системе теплоснабжения и другими причинами. В зависимости от причин, вызвавших ситуацию необходимы различные меры отработки ситуации: от перехода на внутренний контур циркуляции до полной остановки насоса (при засоре фильтров и отсутствии резервной системы впуска-выпуска теплоносителя), включение резервного насоса.

Точка росы

Особое внимание стоит уделить ситуации, называемой точкой образования росы.

Точка росы — это температура, до которой должен охладиться воздух, чтобы содержащийся в нем пар достиг состояния насыщения и начал конденсироваться в росу.

В котельной точка росы достижима на впускных трубах, а наличие росы на трубопроводах и окружающем его оборудовани приводит к снижению срока службы.

Вызвано наступление точки росы может быть избыточным потреблением тепла в сети теплоснабжения, что характерно для периодов экстремально низких температур. Для снижения пагубного эффекта необходим догрев теплоносителя на входе в котельную путем перенаправления части потока через внешний малый контур.

Практическая реализация проекта

Проектирование макета

Проектирование производится согласно упрощенной схеме (рис. 10), представленной в теоретическом обосновании.

Необходимо спроектировать макет системы теплоснабжения (трубопровод, потребители тепла, запорная арматура и др.), электроснабжения, а также макет котельной включающий насос, расширитель и нагреватель.

Рис. 10 — Упрощенная схема макета теплоснабжения

В системе трубопровода предусмотрены два контура: внешний малый контур (далее внутренний контур) и внешний большой контур(далее внешний контур), три клапана регулирования потоков, а также элемент теплообмена с окружающей средой во внешнем контуре.

В электрической системе макета присутствует три контура: силовые 220 В AC и 12 В DC, а также сигнальный контур 24 В. Для коммутации контуров используются промышленные реле.

Изготовление макета и выбор оборудования и материалов

Для изготовления макета используется следующее оборудование:

- в качестве управляющего устройства используется контроллер FX3GS;

- датчики температуры PT-100;

- водяной насос;

- реле;

- клеммы;

- аэратор;

- в качестве водонагревателя используется нагревательный элемент;

- блок питания 12В, 4А.

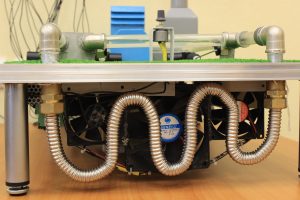

На рис. 11 изображено расположение оборудования, использованное для построения стенда, где:

- Блок реле

- Преобразователь напряжения 220 В переменного тока в 12 вольт постоянного тока

- Теплообменник

- Аэратор

- Котел-накопитель

- Датчики температуры

- Насос

- Блок клемм

- Нагревательный элемент.

Рис. 11 — Расположение оборудования на нижней части стенда

Для трубопроводов используются прозрачные акриловые трубы, оптимальные как по критерию низкой теплопроводности, что позволяет сконцентрировать теплопотерю системы в области потребителя тепла, так и в плане прозрачности, для визуального наблюдения за потоком теплоносителя (воды). Для визуализации движения воды в трубах, использован аквариумный аэратор, создающий пузырьки воздуха.

Теплообменник (рис. 12) сконструирован из алюминиевого змеевика и комплекта кулеров в составе: кулер 80мм — 2 шт., кулер 120мм — 1 шт. Для имитации возмущений (изменение теплоотдачи в окружающую среду) скорость воздушного потока регулируется вручную с помощью потенциометра.

Рис. 12 — Теплообменник

Для переключения контуров циркуляции теплоносителя используется система из водопроводного клапана и актуатора (рис. 13). В перспективе замена на электромеханический клапан.

Рис. 13— Механизм запорного клапана

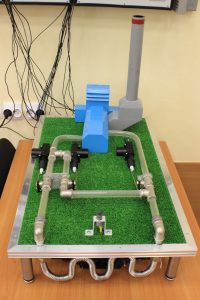

Для придания макету эстетического вида (рис. 14) большинство конструктивных элементов: котел-накопитель, насос, аэратор, блоки питания, реле, проводка помещены внизу макета. Поверхность макета покрыта искусственной травой, а над выводом трубопровода установлен декоративный макет здания котельной.

Рис. 14 — Общий вид макета без управляющего устройства

Идентификация параметров модели объекта

Аналитически построенная модель объекта (1) и (2) содержит ряд параметров, которые необходимо уточнить по результатам обработки данных активных экспериментов.

Необходимо оценить параметры модели: \(C_R\) (C_R), \(K_S\) (K_S), \(K_C\) (K_C) в модели (1) и \(K\), \(T_1\), \(T_2\)— в модели (2).

Составим следующий план экспериментов:

- Эксперимент по определению коэффициента теплопередачи \(K_S\) и уточнение теплоемкости носителя.

- Эксперимент по определению коэффициента теплопередачи \(K_C\).

В эксперименте подается импульсное воздействие длительностью 10 минут; эксперимент продолжается до практического остывания теплоносителя. Теплоноситель циркулирует по большому контуру при отключенных вентиляторах, имитирующих теплопотребление.

Кроме того, известны расчетная мощность нагревателя равная \(Q_H\) = 500 Вт, а также заправочный объем системы, равный 3,5 литра воды и, следовательно, известна теплоемкость теплоносителя: \(C_R\) = 3,5[кг]*4200 [Дж/(кг·К)] = 14.7 [кДж/К].

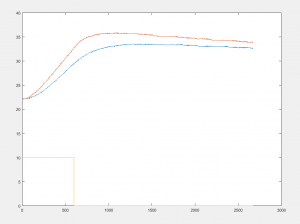

На рис. 15 представлены графики реакции объекта (красный график — выход котельной, синий — вход) на импульсное изменение напряжения (желтый график) длительностью 10 минут (600 с), подаваемого на нагреватель (“кривые разгона”).

Рис. 15 — Кривая разгона объекта

По графикам (рис. 9) и (рис. 15) видно, что модель, построенная на основе баланса энергий, неадекватна по отношении к стенду. Поэтому принято решение проводить оценку параметров модели (2).

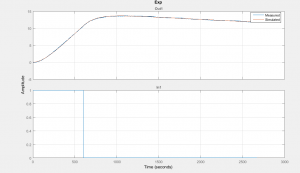

Искомые параметры модели (2) оцениваются с помощью инструмента Simulink/Parameter Estimation. На основе компьютерной модели (рис. 5) и данных эксперимента (рис. 15) оцениваются параметры модели объекта.

Рис. 16 — Результат оценки параметров

По результатам оценки параметров получены следующие значения коэффициентов: K = 248.05, T1 = 154.42, T2 = 10142. Передаточная функция с большой точностью соответствует переходному процессу в реальном объекте (рис. 16).

Реализация системы управления

Система управления содержит несколько подсистем, реализующие различные функции:

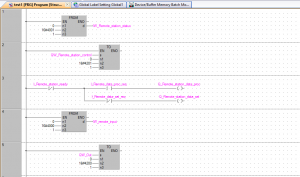

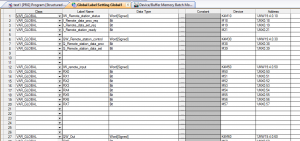

- ST-lite модуль реализует систему удаленного управления, дублирование органов управления

- Компьютерная реализация модели в среде Matlab Simulink

- Настройка OPC-сервера для соединения объекта упарвления и математической модели.

Реализация удаленного управления

Система удаленного управления реализуется с помощью модуля ST-lite по интерфейсу CC-Link. Данная система имитирует централизованный пункт управления в условиях удаленности объекта.

Рис. 17а,б — Программа синхронизации с модулем ST-lite.

Интеграция модели Simulink и макета

Для интеграции компьютерной модели и контроллера используется OPC-сервер. Данная модель соединения используется для тестирования и моделирования систем управления, где управляющее воздействие генерируется на контроллере. В данном макете OPC сервер позволяет собрать информацию о происходящих процессах и передать их в MATLAB Simulink для дальнейшей обработки информации. Это позволяет произвести идентификацию системы, разработать закон управления, смоделировать все режимы работы системы без использования натурного эксперимента.

Тестирование системы управления

Модульное тестирование

Тестированию подвергаются следующие компоненты:

- Клапаны и их приводы

- Система трубопровода (герметичность)

- Система нагрева теплоносителя

- Система эмуляции теплопотребления

- Программное обеспечение

Проверка системы клапанов на работоспособность осуществляется на раннем этапе сборки макета. В рамках тестирования выявлено, что усилия, формируемого актуаторами недостаточно для поворота заводских водозапорных клапанов. Так как для корректной работы стенда не важна герметичность затвора клапанов, проблема решена путем удаления части уплотнительного кольца вокруг запорного механизма (шара)

Тестирование трубопровода на герметичность осуществляется посредством заполнения трубопровода теплоносителем и проведения гидравлических испытаний посредством запора выпускного клапана.

В рамках проведения испытаний устранены все имеющиеся протечки трубопровода

Система эмуляции теплопотребления включает в себя алюминиевый змеевик и вентиляторы с ручным управлением скоростью вращения. Таким образом тестирование системы сводится к проверки корректности управления скоростью вращением вентиляторов.

В рамках тестирования проблем выявлено не было.

Системное тестирование

Экономическая эффективность разработки (проекта)

Стенд на базе оборудования Mitsubishi Electric, рассматриваемый в рамках данной конкурсной работы предназначен для использования оборудования в учебных целях для составления лабораторных работ курсов «Элементы и устройство системы управления» и «Технические средства автоматизации и управления». Экономическая эффективность использования стенда в учебном процессе не оценивалась.

Заключение

В ходе выполнения поставленных задач создан учебно-лабораторный стенд, включающий в себя макет котельной, программируемый логический контроллер фирмы Mitsubishi Electric и компьютерную модель.

Разработаны математические и компьютерные модели котельной, как объекта управления. В ходе исследований изучены методы анализа, синтеза и компьютерной имитации системы автоматического управления объектом, а также методы параметрической идентификации. Для объекта управления проведены мероприятия по идентификации параметров, в частности, коэффициентов теплообмена и теплоемкости теплоносителя.

Разработанный комплекс предназначается для использования в лабораторных работах в рамках учебных курсов “Элементы и устройство системы управления” и “Технические средства автоматизации и управления”, “Теория автоматического управления”, “Идентификация и диагностика систем управления”, “Теория автоматического управления”. На базе стенда могут изучаться следующие вопросы: программирование контроллеров Mitsubishi Electric, интеграция программно-аппаратного комплекса на базе ПЛК Mitsubishi Electric и среды моделирования Simulink с помощью OPC-сервера, идентификация многопараметрических объектов, нелинейные (релейные) системы управления, отказоустойчивое управление.

В перспективе на базе стенда будут изучаться методы синтеза отказоустойчивых систем управления и построена компьютерная модель отказоустойчивой системы управления котельной.

Список литературы

- Правила технической эксплуатации тепловых энергоустановок (утв. приказом Минэнерго РФ от 24 марта 2003 года N 115)

- Имаев Д.Х., Дискретные системы управления. — СПб: Изд-во СПбГЭТУ “ЛЭТИ”, 2005.

- Теория автоматического управления: Учеб. для вузов/С.Е. Душин, Н.С. Зотов, Д.Х. Имаев и др.; Под ред. В.Б. Яковлева. — М.: Высшая школа, 2003. — 567 с.

- Инструкция по эксплуатации контроллера Mitsunishi Electric, Initial Manual, 2014. — Режим доступа: https://ru3a.mitsubishielectric.com/fa/ru/mymitsubishi/download_manager?id=10137